Ustawienia szwu

Ustawienia szwu w Orca Slicer odgrywają kluczową rolę w kontrolowaniu zarówno wyglądu wizualnego, jak i jakości powierzchni wydruków 3D. Szew to punkt, w którym jedna warstwa zaczyna się i kończy podczas drukowania. Mówiąc prościej każda warstwa ma punkt początkowy i końcowy, a to przejście tworzy widoczną linię lub ślad na powierzchni wydruku.

Tylko modele spiralne lub w kształcie wazonu są drukowane w sposób ciągły, bez szwów, ponieważ są one ekstruzowane w jednym nieprzerwanym ruchu. Wszystkie inne modele 3D mają szwy, które mogą wpływać na ostateczne wykończenie powierzchni, jeśli nie zostaną odpowiednio zarządzane.

W Orca Slicer na jakość szwu wpływają dwa główne czynniki:

- Pozycja szwu

- Modyfikatory szwu

Dostosowując te ustawienia, możesz ukryć, wyrównać lub zminimalizować ślady szwu, aby uzyskać gładszy i czystszy wydruk.

Poniżej omówimy każdy element ustawień szwu, przedstawimy profesjonalne wskazówki dotyczące optymalizacji oraz wyjaśnimy techniki rozwiązywania problemów, które pomogą Ci opanować kontrolę nad szwami i uzyskać perfekcyjne wyniki drukowania 3D.

Ustawienia pozycji szwu

Pozycja szwu określa, gdzie punkty początkowe i końcowe każdej warstwy pojawiają się na drukowanym modelu. Zarządzanie położeniem szwu jest niezbędne do utrzymania zarówno jakości estetycznej, jak i wytrzymałości strukturalnej. Umieszczając szwy w strategicznych miejscach, możesz ukryć je w mniej widocznych obszarach lub rozłożyć na warstwach, aby zmniejszyć osłabienie.

Opcje pozycji szwu

Wyrównany

Umieszcza wszystkie szwy w jednej pionowej linii przez warstwy. Utrzymuje szew schludnym i łatwym do zlokalizowania, często z tyłu modelu. Idealny, gdy zależy Ci na spójności wizualnej.

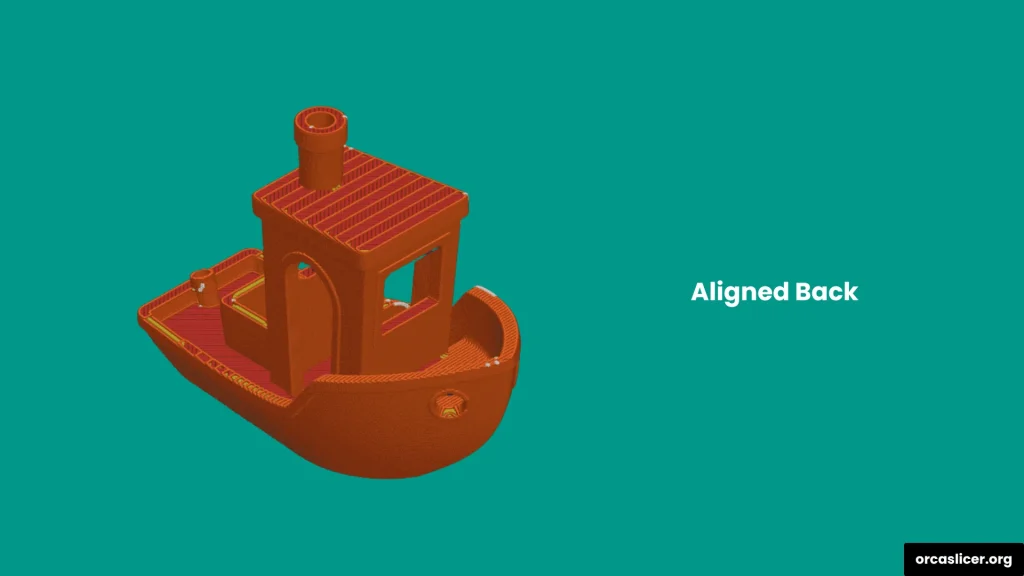

Wyrównany z tyłu

Łączy wyrównanie z umiejscowieniem z tyłu. To ustawienie kieruje szwy w mniej widoczne miejsca, zwykle z dala od przedniej strony modelu, zachowując estetykę i porządek.

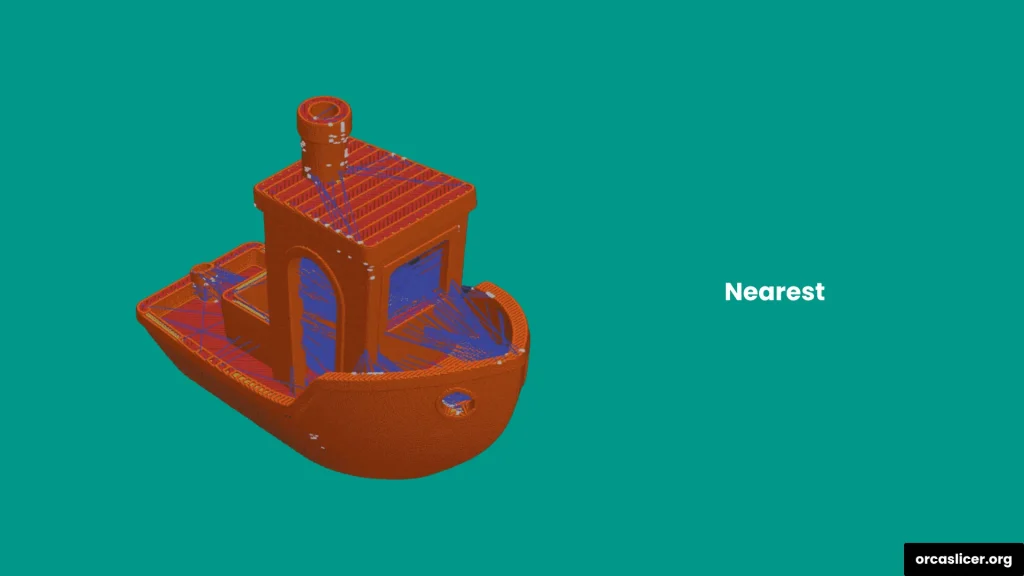

Najbliższy

Umieszcza szew najbliżej aktualnej pozycji dyszy. Minimalizuje czas ruchu i najlepiej sprawdza się przy szybszym drukowaniu, gdzie prędkość jest ważniejsza niż wygląd.

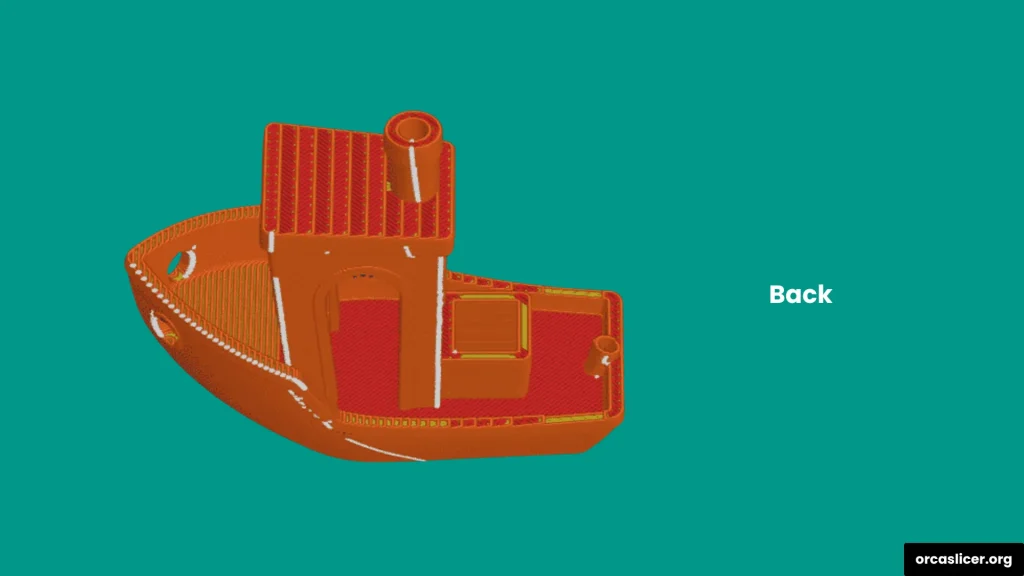

Tył

Ustawia szew w kierunku minimalnej osi Y (zazwyczaj tył modelu). Przydatne, gdy chcesz, aby przednia część obiektu pozostała gładka i estetyczna.

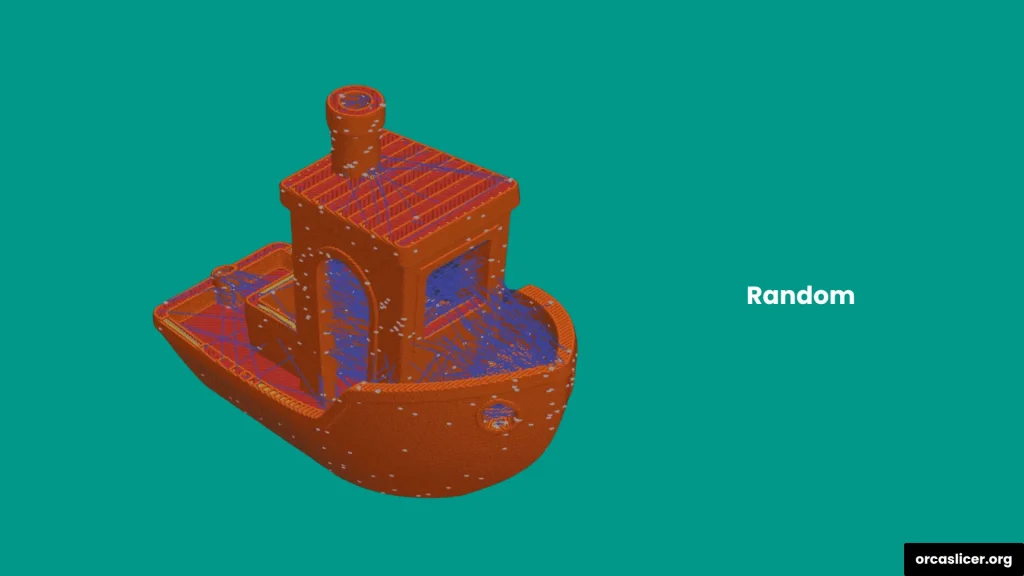

Losowy

Rozmieszcza szwy losowo na powierzchni modelu. To ustawienie zapobiega tworzeniu się widocznej linii i rozkłada słabe punkty, poprawiając ogólną wytrzymałość.

Porada profesjonalna: Jeśli priorytetem jest wytrzymałość, użyj opcji Random, aby równomiernie rozłożyć szwy i uniknąć ich nagromadzenia w jednym miejscu. Jeśli ważniejszy jest wygląd, wybierz Aligned Back lub Back, aby ukryć szwy w mniej widocznych częściach.

Modyfikatory szwu

W Orca Slicer modyfikatory szwu pomagają precyzyjnie dostroić i poprawić wytrzymałość, stabilność oraz jakość wizualną wydruków 3D. Ponieważ każdy szew stanowi potencjalny punkt osłabienia, te modyfikatory inteligentnie dostosowują sposób i miejsce drukowania szwów, minimalizując widoczne ślady i wzmacniając strukturę.

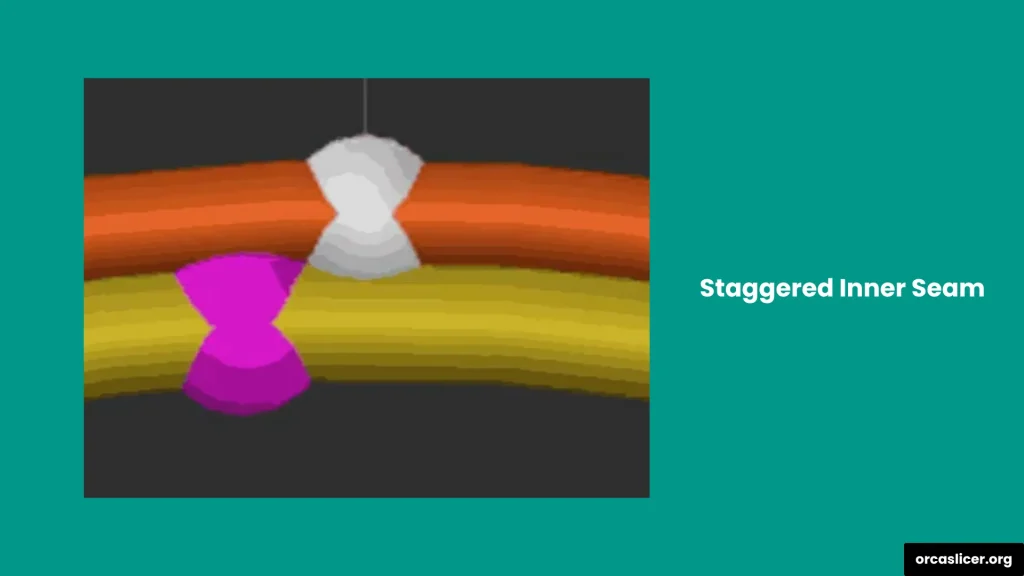

Przesunięty szew wewnętrzny

Przesunięty szew wewnętrzny wykorzystuje technikę drukowania z przesunięciem, aby uniknąć rozpoczynania i kończenia każdego szwu w tym samym punkcie na każdej warstwie. Zamiast tego przesuwa lokalizacje szwów w nieregularny wzór na wewnętrznych obrysach.

Ten przesunięty wzór rozkłada słabe punkty w różnych obszarach, znacznie zwiększając ogólną wytrzymałość modelu. Pomaga także uzyskać lepszą szczelność i zmniejszyć koncentrację naprężeń, co czyni go idealnym dla druków funkcjonalnych i wytrzymałych.

Szczelina szwu

The seam gap controls the small distance between the start and end points of a seam. You can define this in millimeters or as a percentage of the nozzle Szczelina szwu kontroluje niewielką odległość między punktem początkowym a końcowym szwu. Można ją ustawić w milimetrach lub jako procent średnicy dyszy.

- Większa szczelina pomaga zredukować wybrzuszenia lub nadmierną ekstruzję.

- Mniejsza szczelina minimalizuje widoczność szwu, ale może lekko wpłynąć na wykończenie powierzchni.

Zalecane ustawienie: Utrzymuj szczelinę szwu w zakresie 0%–15% średnicy dyszy dla dobrze skalibrowanej drukarki. Zapewnia to równowagę między estetyką a spójnością strukturalną.

Szew ukośny

Technika ukośnego łączenia (scarf joint) polega na nakładaniu dwóch powierzchni pod kątem przy użyciu rampy, co zmniejsza widoczność szwu i wzmacnia połączenie. Metoda ta wygładza przejścia i zapewnia jednolite wykończenie powierzchni.

Zalety

- Minimalizuje widoczne szwy Z na modelu.

- Poprawia wygląd powierzchni zakrzywionych.

- Zwiększa wytrzymałość poprzez nakładanie szwów zamiast ich układania warstwowo.

Wady

- Nieznacznie wydłuża czas drukowania.

- Mniej skuteczny w przypadku ostrych kątów lub dużych zwisów.

- Wymaga dokładnego dostrojenia prędkości, długości i przepływu dla najlepszych wyników.

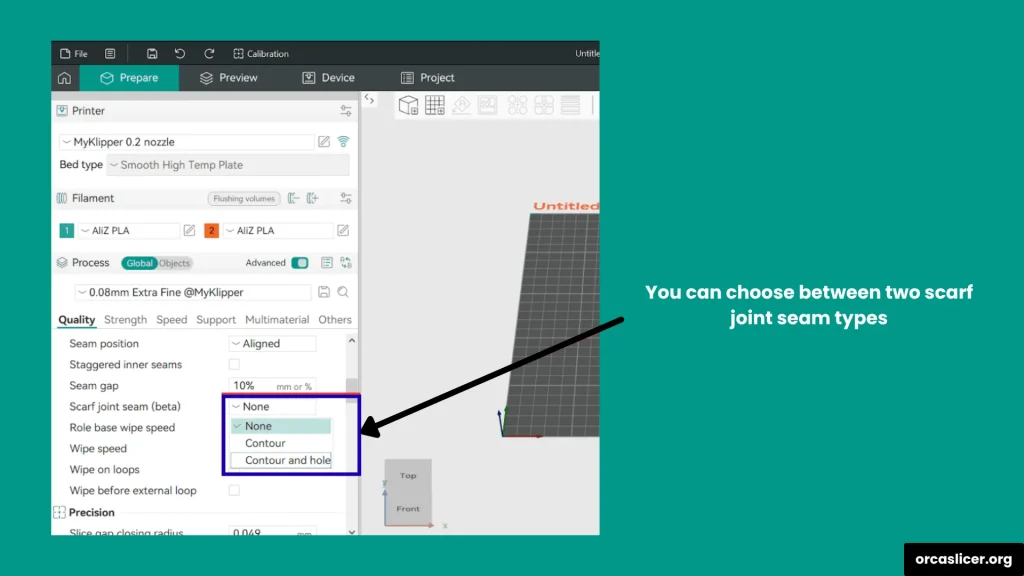

Rodzaje ukośnych szwów

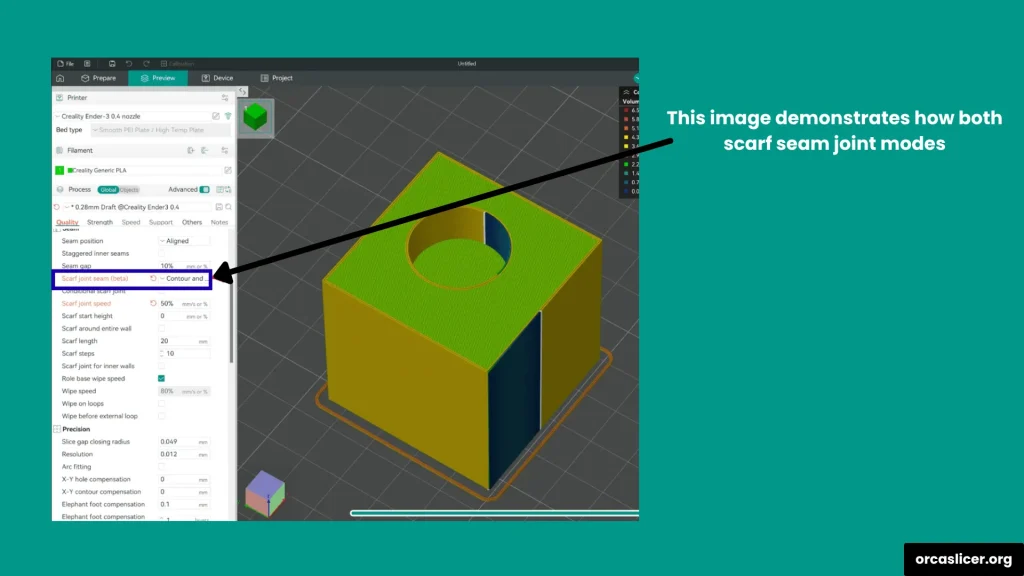

- Kontur (Contour): Stosowany na zewnętrznych, zakrzywionych powierzchniach w celu poprawy wyglądu i płynności przepływu.

- Kontur i otwór (Contour and Hole): Stosowany na wewnętrznych ścianach i obrysach wokół otworów dla większej jednolitości.

Warunkowy szew ukośny

To ustawienie automatycznie dopasowuje typ szwu w zależności od geometrii modelu. Stosuje standardowe szwy dla prostych lub płaskich części oraz ukośne dla zakrzywionych lub profilowanych powierzchni. Zapewnia to spójność wizualną i wydajność drukowania.

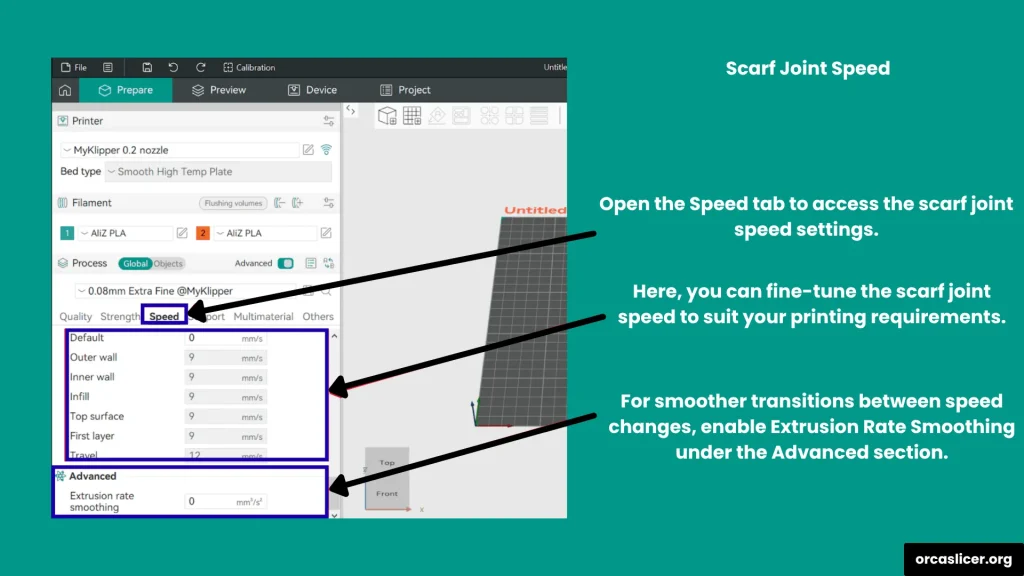

Prędkość szwu ukośnego

Kontroluje prędkość drukowania szwów ukośnych.

- Dla najlepszych wyników używaj niższych prędkości (poniżej 100 mm/s).

- Jeśli prędkości wewnętrznych i zewnętrznych ścian różnią się, włącz Extrusion Rate Smoothening, aby je wyrównać.

- Ustawienie prędkości jako procent prędkości ścian pomaga utrzymać płynny przepływ.

Domyślna wartość zalecana: 100% dla zrównoważonej wydajności.

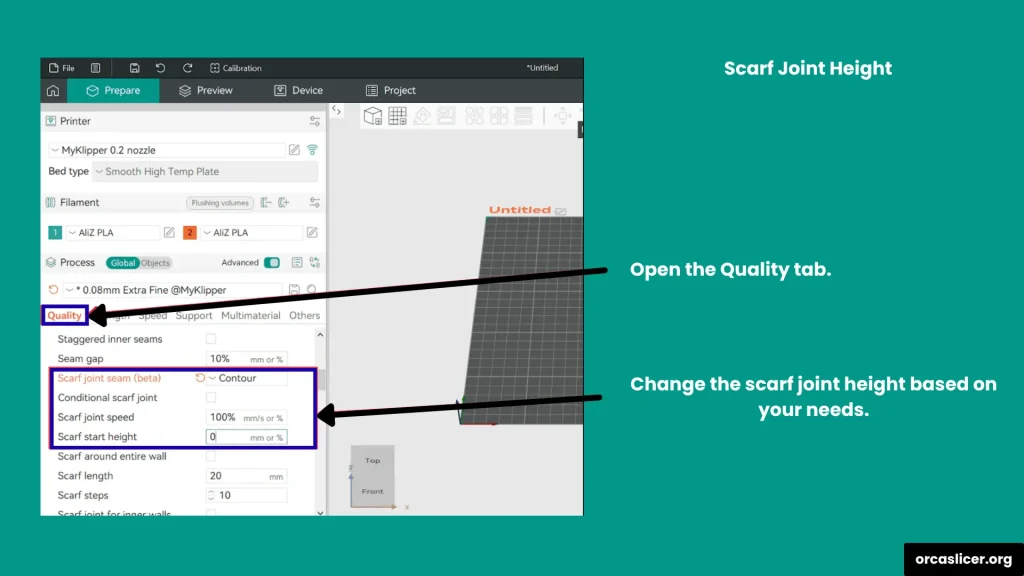

Wysokość szwu ukośnego

Określa pionowe przesunięcie, w którym zaczyna się rampa połączenia ukośnego. Można je ustawić w milimetrach lub jako procent aktualnej wysokości warstwy.

- Ustaw nieco poniżej wysokości warstwy, aby uzyskać płynne przejście.

- Przykład: dla wysokości warstwy 0,2 mm użyj 0,1 mm lub 50% dla najlepszych rezultatów.

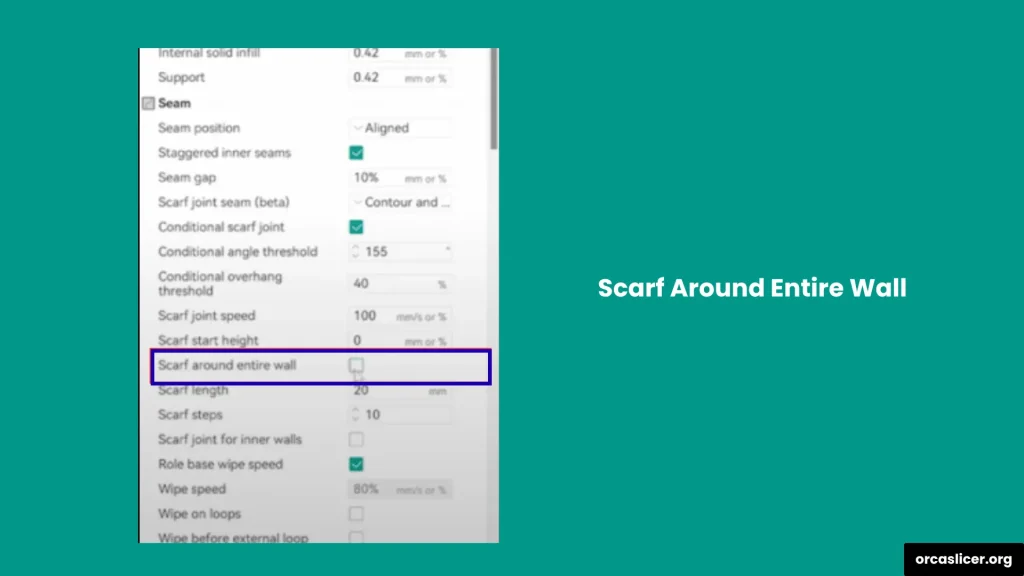

Szew ukośny wokół całej ściany

Ta opcja drukuje połączenie ukośne wokół całego obwodu ściany. Domyślnie jest wyłączona, ponieważ zwiększa czas drukowania bez znacznej poprawy jakości szwu.

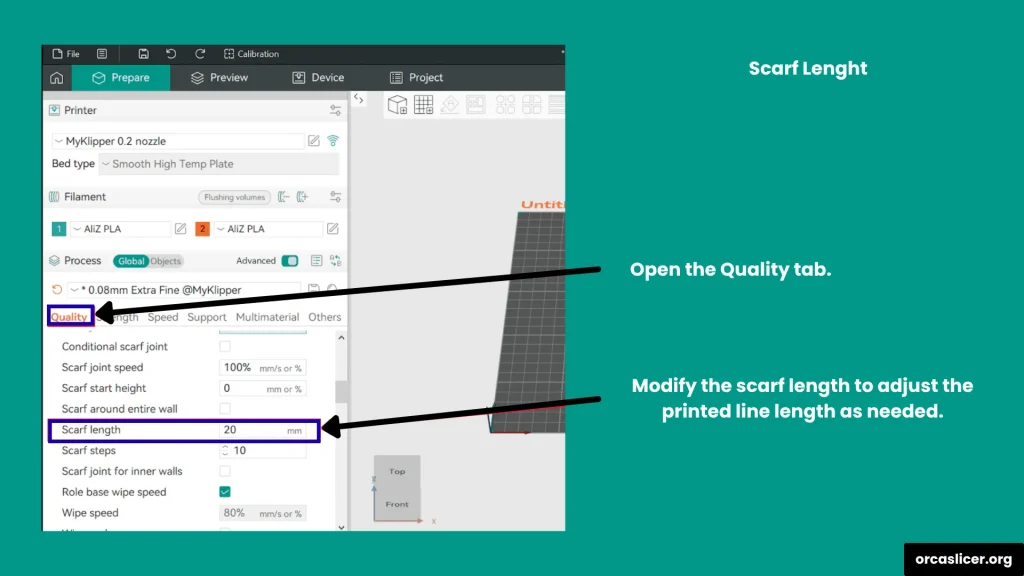

Długość połączenia ukośnego

Określa poziomą odległość rampy połączenia ukośnego. Dostosowując tę wartość, można precyzyjnie dopasować przejście nakładania dla najlepszej gładkości powierzchni.

Stopnie połączenia ukośnego

Określa liczbę segmentów użytych do utworzenia połączenia ukośnego. Większa liczba oznacza płynniejsze przejścia.

Zalecane ustawienie domyślne: 10 kroków dla optymalnej jakości i wydajności.

Współczynnik przepływu połączenia ukośnego

Kontroluje przepływ ekstruzji podczas drukowania połączenia ukośnego.

Zalecenie: pozostaw 100% dla zrównoważonego przepływu. Zbyt niski współczynnik może powodować niedoekstruzję i widoczne szczeliny na powierzchni.

Połączenie ukośne dla ścian wewnętrznych

Włącza połączenia ukośne na wewnętrznych obwodach, takich jak otwory lub wnęki, aby szwy były mniej widoczne i poprawić wytrzymałość wewnątrz wydruku.

Prędkość wycierania zależna od roli

Po włączeniu tej opcji prędkość wycierania synchronizuje się z prędkością drukowania danej sekcji, zapewniając stały ruch dyszy i lepszą jednolitość powierzchni.

Prędkość wycierania

Prędkość wycierania kontroluje, jak szybko dysza porusza się podczas ruchu czyszczącego przed przejściem do następnego obszaru drukowania. Jeśli prędkość zależna od roli jest wyłączona, można ręcznie ustawić prędkość absolutną jako wartość stałą lub procent całkowitej prędkości ruchu drukarki.

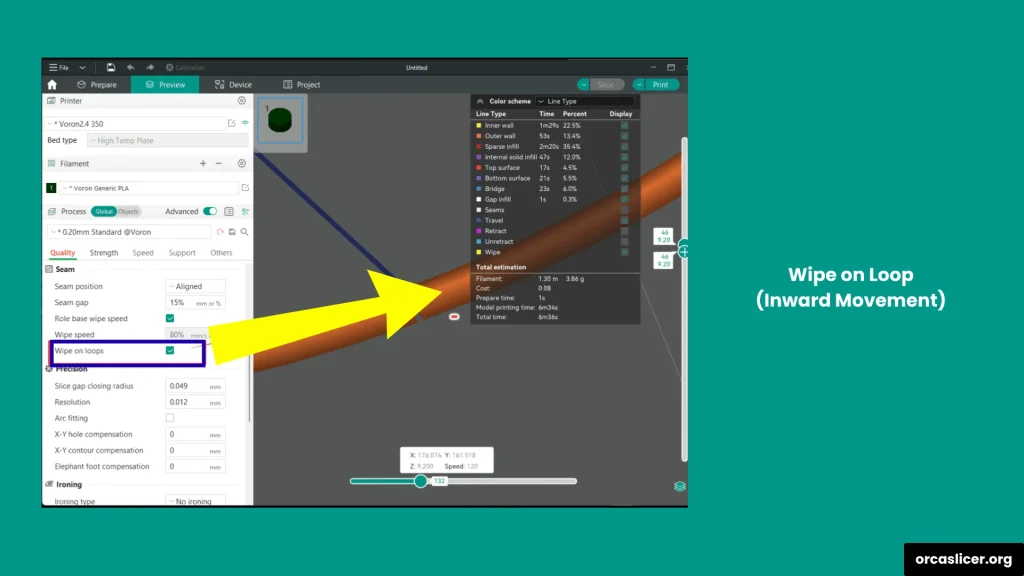

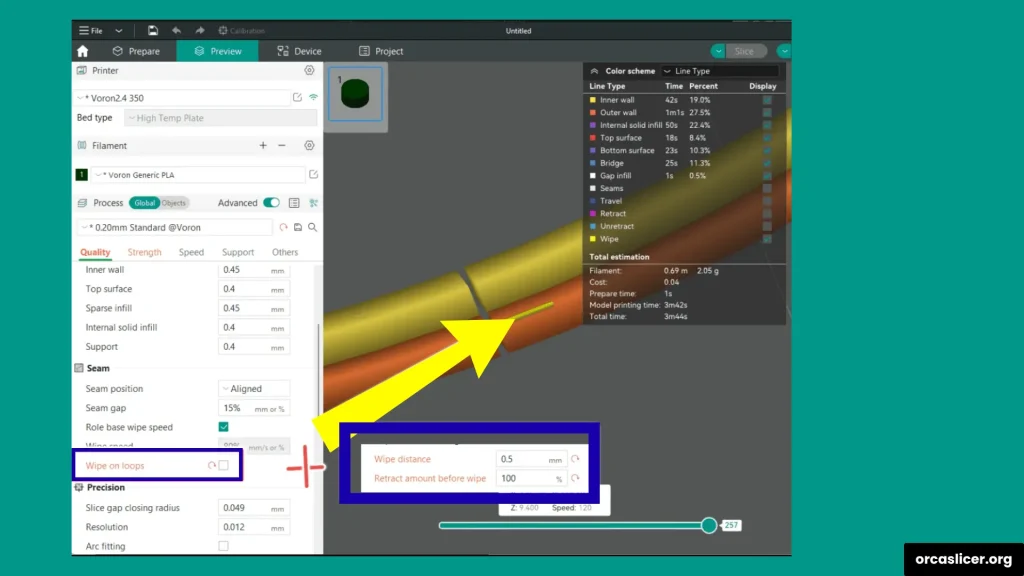

Wycieranie przy pętli (ruch do wewnątrz)

Gdy pętla (pełny cykl drukowania) się kończy, lekkie przesunięcie dyszy do wewnątrz pomaga schować szew w modelu, zmniejszając nierówne ślady. Pomaga to również oczyścić dyszę przed drukowaniem kolejnego obszaru i ogranicza tworzenie nitek.

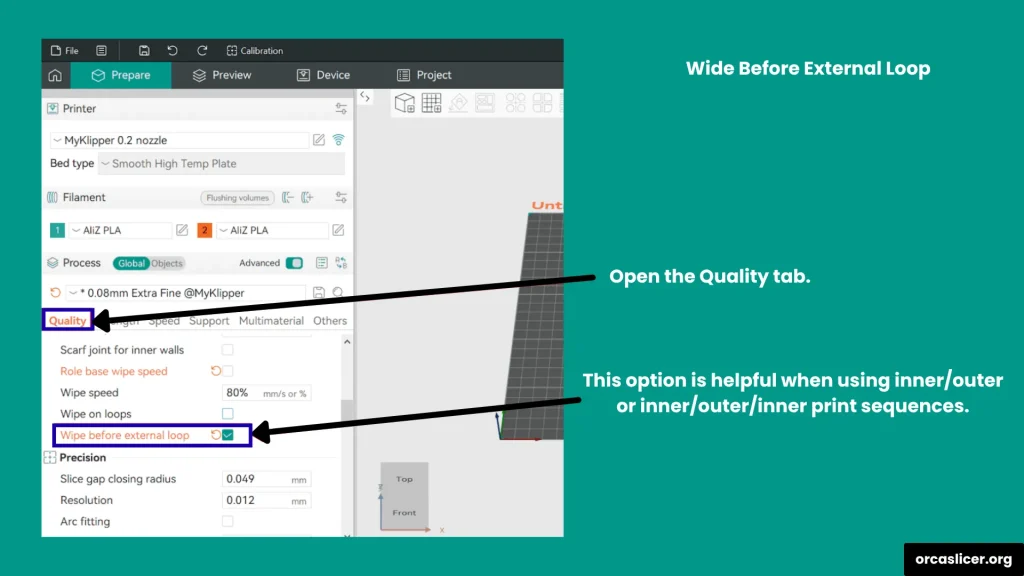

Wycieranie przed pętlą zewnętrzną

To ustawienie minimalizuje ślady nadekstruzji, wykonując niewielki ruch cofania do wewnątrz przed rozpoczęciem zewnętrznego obwodu. Ukrywa drobne wady ekstruzji wewnątrz modelu, poprawiając jakość powierzchni zewnętrznej. Szczególnie przydatne przy kolejności drukowania inner/outer lub inner/outer/inner.

Wskazówki dla lepszych szwów w Orca Slicer

W drukowaniu FFF (Fused Filament Fabrication) szwy są nieuniknione, ale odpowiednie ustawienia pozwalają kontrolować ich widoczność i jakość. Oto kilka profesjonalnych porad, aby uzyskać czystsze, mniej widoczne szwy i poprawić ogólne wykończenie wydruku.

Ukrywaj szew zawsze, gdy to możliwe

Spróbuj umieścić szew w mniej widocznych miejscach wydruku. Użyj ustawień takich jak Aligned Back lub Back, aby przenieść szew z przedniej strony.

Dla gładszych rezultatów włącz technikę Scarf Joint Seam. Nakłada ona szew pod kątem, zmniejszając jego widoczność i poprawiając estetykę modelu. Metoda ta najlepiej sprawdza się w projektach z niewielkimi lub brakiem nawisów.

Utrzymuj szew czysty i wyraźny

Czysty szew zawsze wygląda lepiej niż niechlujny. Aby to osiągnąć:

- Użyj opcji Seam Gap, aby uniknąć wybrzuszeń w szwie.

- Aktywuj Role-Based Wipe Speed, aby ruch dyszy był zgodny z prędkością drukowania.

- Włącz Wipe on Loop, aby wsunąć szew do wewnątrz i zminimalizować nierówności.

- Włącz Wipe Before External Loop, aby ukryć drobne ślady ekstruzji wewnątrz modelu.

Te funkcje pomagają zachować czyste przejścia, ograniczyć nitkowanie i nadać wydrukom profesjonalne, gładkie wykończenie.

Rozwiązywanie problemów z wydajnością szwu

Nawet przy najlepszych ustawieniach slicera osiągnięcie idealnych szwów w drukowaniu FFF może być trudne. Szew oznacza początek i koniec każdej warstwy, a jego jakość zależy od tego, jak dobrze drukarka zarządza ekstruzją, prędkością ruchu i ciśnieniem. Precyzyjna kalibracja tych czynników może znacznie poprawić spójność, wytrzymałość i wygląd szwu.

Poniżej znajduje się kompletny poradnik rozwiązywania problemów związanych ze szwami w Orca Slicer dla tradycyjnych (nieukośnych) szwów.

Kluczowe czynniki wpływające na jakość szwu

- Prędkość ekstruzji: Jakość szwu jest bezpośrednio związana ze stabilnością przepływu filamentu. Dobrze kontrolowana ekstruzja zapobiega przeciekaniu i niedoekstruzji, co zapewnia gładkie szwy.

- Punkty początku i końca warstw: Drukarka powinna zaczynać i kończyć każdą warstwę w tym samym miejscu, aby uzyskać jednolitą, spójną linię szwu.

W rzeczywistości drukarki FFF nie zawsze mogą działać idealnie z powodu tolerancji mechanicznych, zmian ciśnienia w dyszy i różnic materiałowych, ale precyzyjne ustawienia mogą zapewnić prawie doskonałe rezultaty.

Rozwiązywanie problemów na początku szwu

Zazwyczaj można wyróżnić dwa zachowania drukowania:

- Głowica drukująca rysuje linię, cofa się, wraca i zaczyna druk ponownie. Prowadzi to do większej ilości ruchów i może powodować zacieki lub luki spowodowane wypływem filamentu.

- Głowica drukuje wewnętrzny obrys, a następnie nieznacznie przesuwa się, aby drukować zewnętrzny obrys bez retrakcjii. Daje to czystsze szwy i mniej artefaktów.

Kroki naprawcze dla problemów na początku szwu:

Kalibracja i ustawienia

- Kalibruj Pressure Advance (PA): Zbyt niski PA powoduje nadciśnienie w dyszy i zgrubienia. Zbyt wysoki PA prowadzi do niedoekstruzji. Znalezienie równowagi jest kluczowe.

- Zwiększ prędkość ruchu: Używaj najwyższej stabilnej prędkości, jaką obsługuje drukarka. Szybszy ruch redukuje wypływ filamentu, ponieważ dysza krócej pozostaje bezczynna.

- Aktywuj Wipe Before External Perimeter: Pomaga lekko cofnąć dyszę do wewnątrz przed rozpoczęciem nowego obrysu, ukrywając nadekstruzję wewnątrz modelu.

- Optymalizuj Travel Distance Threshold: Ustaw próg na wysoki poziom (typowo 2–4 mm), aby krótkie ruchy nie wywoływały niepotrzebnych cykli retrakcji.

- Włącz Retraction on Layer Change: Zapewnia, że każda warstwa rozpoczyna się z cofniętym filamentem, utrzymując stałe ciśnienie.

Problemy sprzętowe związane ze szwem

Sprzęt również wpływa na jakość szwu:

Typ dyszy:

- Dysze wysokoprzepływowe mają duże strefy topienia, co utrudnia kontrolę ekstruzji i zwiększa nitkowanie.

- Dysze standardowe zapewniają lepszą precyzję i równowagę.

- Dysze typu CHT działają umiarkowanie dobrze, a Volcano mają większą tendencję do wypływu filamentu.

Średnica dyszy:

- Mniejsze dysze (np. 0,2–0,25 mm) zapewniają lepszą kontrolę szwu i drobniejsze detale, natomiast większe (np. 0,6 mm) mogą tworzyć grubsze szwy.

Rozwiązywanie problemów na końcu szwu

Koniec szwu to moment, w którym ekstruzja się zatrzymuje, a kontrola ciśnienia ma kluczowe znaczenie.

Poprawki i regulacje

- Dostosuj Pressure Advance (PA): Jeśli wartość jest zbyt niska, dysza pozostaje pod ciśnieniem i powoduje wybrzuszenia. Jeśli jest zbyt wysoka, pojawi się niedoekstruzja i widoczne przerwy na końcu warstw. Wykonaj test kalibracyjny PA, aby znaleźć optymalną wartość dopasowaną do prędkości, przyspieszenia i materiału.

- Dostosuj szczelinę szwu (Seam Gap): Ustaw nieco większą szczelinę, aby skompensować drobne niedokładności mechaniczne przy zakończeniu ekstruzji. Zapobiega to widocznym zgrubieniom lub nitkowaniu.

- Technika wycierania (Wiping Technique): Włącz Wipe on Loop, aby stworzyć jednolity, wciągnięty szew. Dzięki temu szew będzie czystszy, mocniejszy i bardziej jednolity wizualnie.

Porada: Zrównoważ prędkość i ciśnienie

Najpierw ustaw Pressure Advance, następnie prędkość ruchu, a na końcu dostrój szczelinę szwu, aby osiągnąć idealną równowagę. To podejście typu „plug and play” oszczędza czas i zapewnia spójne, profesjonalne wyniki.

Rola kolejności ścian w wyglądzie szwu

Kolejność drukowania obrysów wpływa na widoczność i gładkość powierzchni:

- Długi ruch przed obrysem zewnętrznym: powoduje nitkowanie i drobne artefakty.

- Krótki ruch między obrysami wewnętrznymi i zewnętrznymi: daje czystsze i ciaśniejsze szwy.

Zalecana kolejność drukowania: Inner → Outer → Inner

Ta kolejność minimalizuje retrakcje, utrzymuje stałe ciśnienie w dyszy i zapewnia płynniejsze przejścia powierzchni w porównaniu z kolejnością Outer → Inner.

Stosując te metody rozwiązywania problemów, możesz udoskonalić kontrolę nad szwami w Orca Slicer, uzyskując mocniejsze, czystsze i niemal niewidoczne szwy.