Largeur de ligne

Dans les paramètres de largeur de ligne, vous pouvez contrôler la largeur de chaque ligne de filament extrudée par la buse. Un réglage correct de ce paramètre garantit une bonne adhérence des couches, des surfaces lisses et des dimensions précises de vos impressions 3D.

Une largeur de ligne mal optimisée peut provoquer plusieurs problèmes, notamment une mauvaise adhérence entre les couches, des espaces visibles, des gonflements de surface et une perte de détails fins. Si la largeur de ligne est trop fine, l’impression peut sembler fragile et présenter des espaces entre les lignes. À l’inverse, si elle est trop épaisse, l’impression peut paraître massive, perdre en précision et présenter des irrégularités de surface.

Paramètres de largeur de ligne

Les paramètres de largeur de ligne déterminent la largeur exacte du filament extrudé par la buse. Ces réglages jouent un rôle essentiel dans la qualité d’impression, la finition de surface et la solidité structurelle. Vous pouvez configurer la largeur de ligne de deux façons :

- Valeur fixe (mm) : définissez manuellement une largeur spécifique en millimètres.

- Pourcentage du diamètre de la buse : définissez la largeur comme un pourcentage de la taille de la buse.

Remarque importante : lorsque vous configurez la largeur de ligne en pourcentage, Orca Slicer ajuste automatiquement la largeur dès que le diamètre de la buse change. Cela permet de maintenir une qualité d’impression constante sans recalibrage manuel.

Paramètres de largeur de ligne recommandés

- Largeur de ligne = 100 % du diamètre de la buse : point de départ idéal. Définir la largeur de ligne égale au diamètre de la buse offre un bon équilibre entre qualité d’impression et précision dimensionnelle.

- Largeur de ligne < 100 % du diamètre de la buse : une valeur inférieure peut provoquer des espaces, une mauvaise adhérence entre les couches ou un remplissage incomplet, rendant l’impression fragile.

- Largeur de ligne > 100 % du diamètre de la buse : une largeur comprise entre 100 % et 150 % améliore la liaison entre les couches, renforce l’impression et augmente la densité du remplissage. Cependant, dépasser 150 % peut provoquer des bavures, des textures rugueuses et des imprécisions dimensionnelles.

Avantages des lignes de filament plus épaisses

- Améliore l’adhérence entre les couches et la solidité globale de l’impression.

- Renforce les structures internes comme le remplissage et les parois internes.

- Permet d’obtenir une meilleure densité pour les pièces pleines.

À 100 % de largeur de ligne, le filament peut paraître légèrement plus fin au moment de l’extrusion, mais il s’aplatit progressivement pour correspondre au diamètre de la buse, garantissant des couches lisses et uniformes.

Types de lignes et leurs réglages

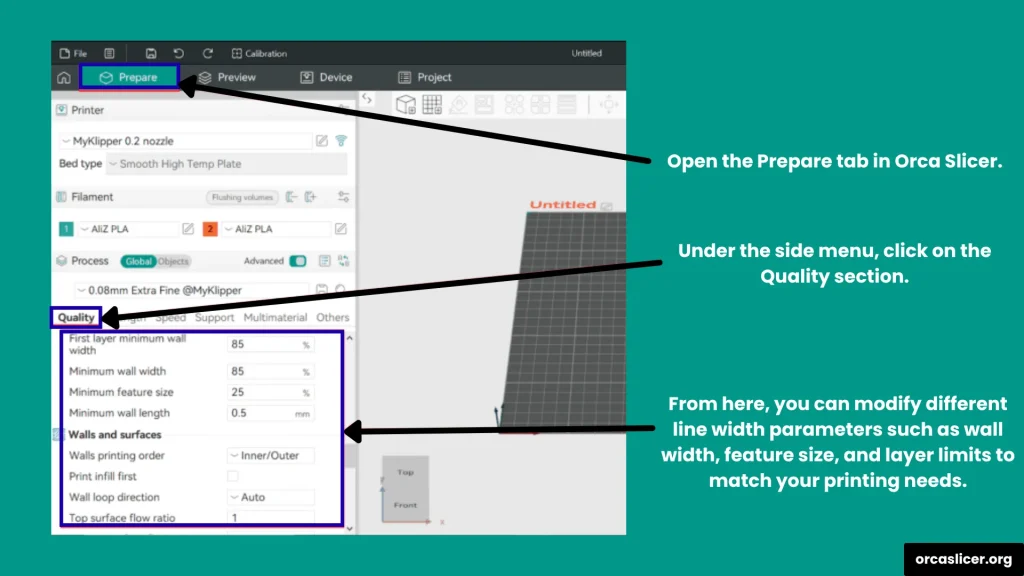

Dans Orca Slicer, vous pouvez affiner différents types de lignes afin de contrôler la résistance, la précision dimensionnelle et l’apparence visuelle. Ces réglages se trouvent dans l’onglet Préparer, sous le sous-menu Qualité. Chaque type de ligne a une fonction spécifique, et les optimiser garantit des résultats d’impression stables, précis et esthétiques.

Par défaut

Valeur utilisée lorsqu’aucune largeur spécifique n’est définie pour un type de ligne. La valeur par défaut est 0, ce qui signifie que le slicer utilisera les paramètres d’impression généraux, sauf modification.

Première couche

La première couche est cruciale pour l’adhérence au plateau et la stabilité de l’impression. Une largeur de ligne légèrement plus grande aide à compenser les irrégularités de surface et améliore l’adhérence au lit.

Recommandé : légèrement supérieure au diamètre de la buse pour une meilleure adhérence et stabilité.

Paroi externe

La paroi externe forme la surface visible de l’impression. Elle affecte directement la qualité de surface et la précision dimensionnelle. Une largeur légèrement plus grande garantit des surplombs nets et des formes précises.

Recommandé : 105 % à 120 % du diamètre de la buse pour un bon équilibre entre résistance et qualité.

Paroi interne

La paroi interne renforce la structure du modèle. La définir légèrement plus large que la paroi externe améliore l’adhérence entre les couches et la durabilité générale.

Recommandé : ≥ 120 % du diamètre de la buse pour une meilleure solidité structurelle.

Surface supérieure

La surface supérieure détermine la qualité visuelle de la dernière couche de votre impression. Elle doit être lisse et sans traces de sur-extrusion.

Recommandé : 100 % à 105 % du diamètre de la buse pour une finition propre et uniforme.

Remplissage clairsemé

Le remplissage clairsemé définit la grille interne qui soutient la coque extérieure sans utiliser trop de matériau.

Recommandé : environ 115 % du diamètre de la buse pour maintenir une bonne adhérence tout en réduisant le temps d’impression. Pour plus de solidité, ajustez le multiplicateur de ligne de remplissage.

Remplissages solides internes

Utilisés pour les couches solides supérieures et inférieures ou les zones nécessitant un remplissage à 100 %. Une largeur de ligne légèrement plus grande assure une surface plus lisse et une meilleure liaison entre les couches.

Recommandé : environ 110 % du diamètre de la buse pour une forte adhérence et une finition polie.

Supports

Les structures de support maintiennent les surplombs et les géométries complexes pendant l’impression. Elles doivent être suffisamment solides pour soutenir la pièce, mais faciles à retirer.

Recommandé : 100 % du diamètre de la buse pour une structure équilibrée, ni trop fragile ni trop dense.